据统计,现有生物反应器连轴器毂的生产制造。大多采用SLM工艺即选择性激光烧结3D打印技术。该技术不仅成本高,对操作人员也有较高的要求。新型制造工艺—FFF 3D打印技术,将打破这一难题,以较低成本实现高质量的生产品质。

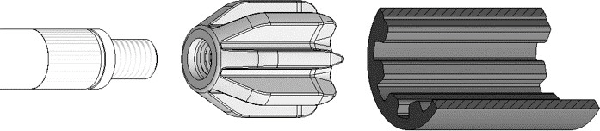

图片1: 带轴和联轴器插座的联轴器毂的安装位置

几何要求

符合标准的M8左内螺纹,用于连接搅拌器

精确的齿轮几何结构,以确保持干净的形状与联轴器套筒配合

机械要求

齿轮的疲劳强度至少与聚氨酯制成的联轴节的疲劳强度相同

M8螺纹的容许拔出扭矩:4 Nm

搅拌轴接触面的表面压力在允许范围内

材料要求

在重复高压灭菌过程中,机械性能没有降低(在121°C下使用湿蒸汽30分钟各进行了500次循环)

几何要求

耐腐蚀性,特别是由于高压灭菌循环

与耦合插座配对时的耐磨性

FFF工艺(熔融长丝加工)和注塑成型均适合于机器零件的生产。因此,有必要确定对于给定数量的零件,工艺可以节省成本。

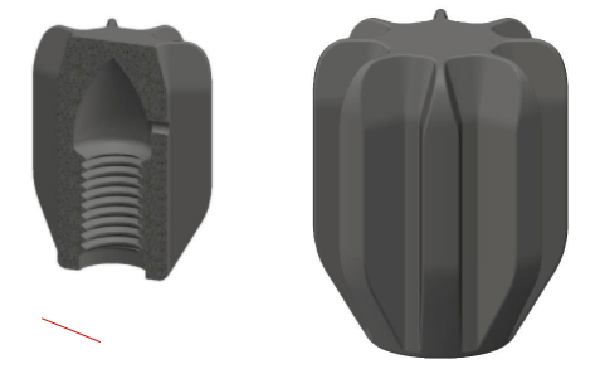

由于机械和热负荷以及潜在的螺纹切削加工性需求,因此30%碳纤维增强PEEK(CFR-PEEK)被认为是合适的材料。通过将线材注入到3D打印过程中,可以减少返工或理想情况下完全避免返工。

一、结 果

图片2:借助显微切片,可以分析离合器毂的内部并确定潜在的空气夹杂物。突出物周围可见小孔。

测量拉出扭矩以确定螺纹在19 Nm时的机械负载能力,这远远超出了要求。

为了分析在搅拌器轴的关键接触面上的联轴器毂的表面压力和蠕变行为,在72小时内以4 Nm的扭矩进行了负载测试。

无法检测到材料的明显变形。耐磨性在实际操作条件下经过30天的耐久测试后得到验证。

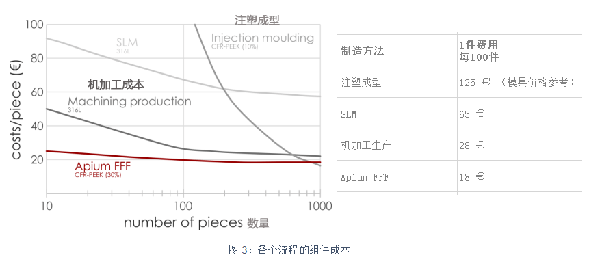

二、制造过程的成本比较

图片3显示了联轴器轮毂的制造成本,它是不同类型生产的总数量的函数。SRM AG已使用机加工和FFF工艺计算了机器零件的生产成本。

SLM和注塑成本由Infors HT及其外部供应商计算。对于每个制造过程,都会根据指定要求单独选择合适的材料。

结果表明,与SLM工艺相比,FFF工艺更节约成本,尤其是在中小批量领域。此外,由于该部件的模具成本高昂,因此在总体积超过1000个单位的区域中,注塑成型仅比FFF工艺具有经济优势。

对于不超过100件的小批量,FFF工艺相对于加工工艺,特别是对于复杂的零件几何形状,还更节约成本。这是由于设置成本低,例如准备G代码和机器准备时间以及更加好的材料利用率。

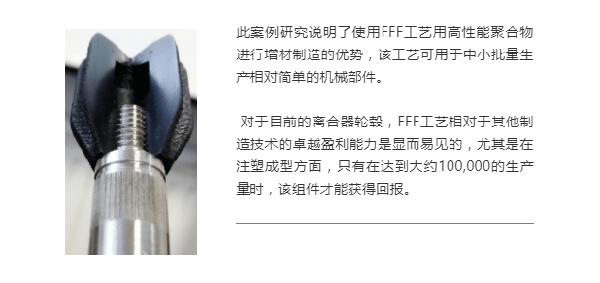

3、结 论

4、打 印 机

Apium P220是一款打印高性能聚合物的高温3D打印机,针对PEEK、PEI ULTEM™及其他高性能材料,P220在打印过程中能更好的对温度进行自适应加热管理。

首页

首页 电话咨询

电话咨询 留言

留言