摘要

NASA的技术报告旨在评估热塑性复合材料的技术成熟度和性能,并记录在制造和组装这些材料方面取得的进展。这份综述回顾了200多份NASA报告、会议论文及期刊文章,涵盖了从1986年到2022年的研究成果。

热塑性复合材料的应用与发展

左右滑动查看更多图片

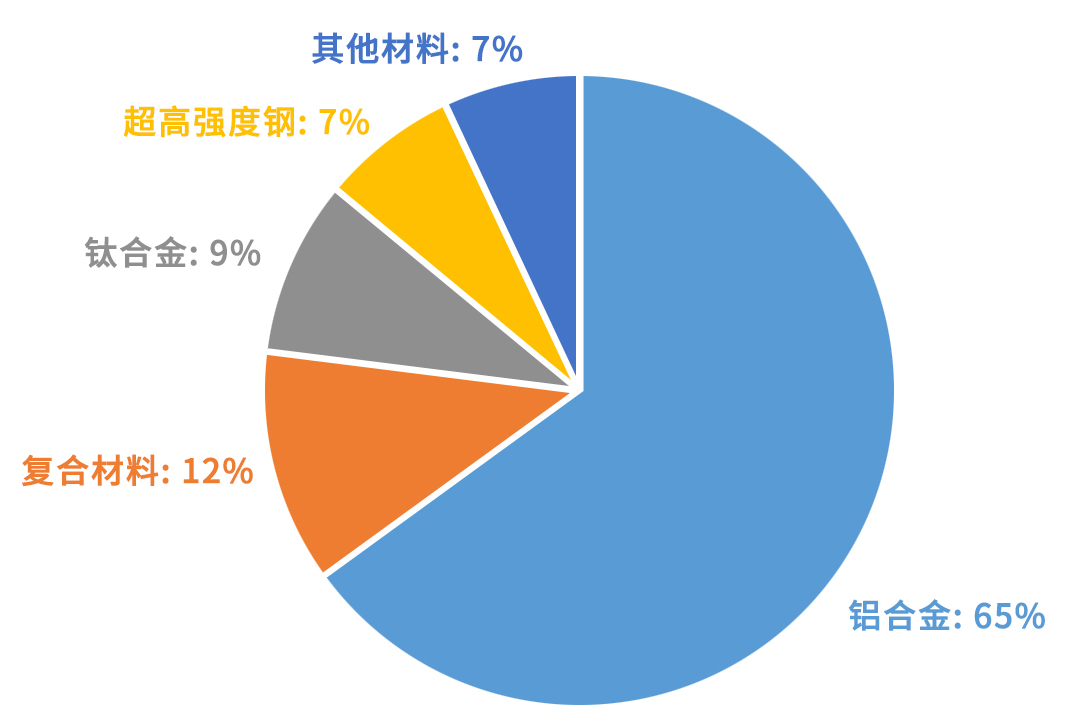

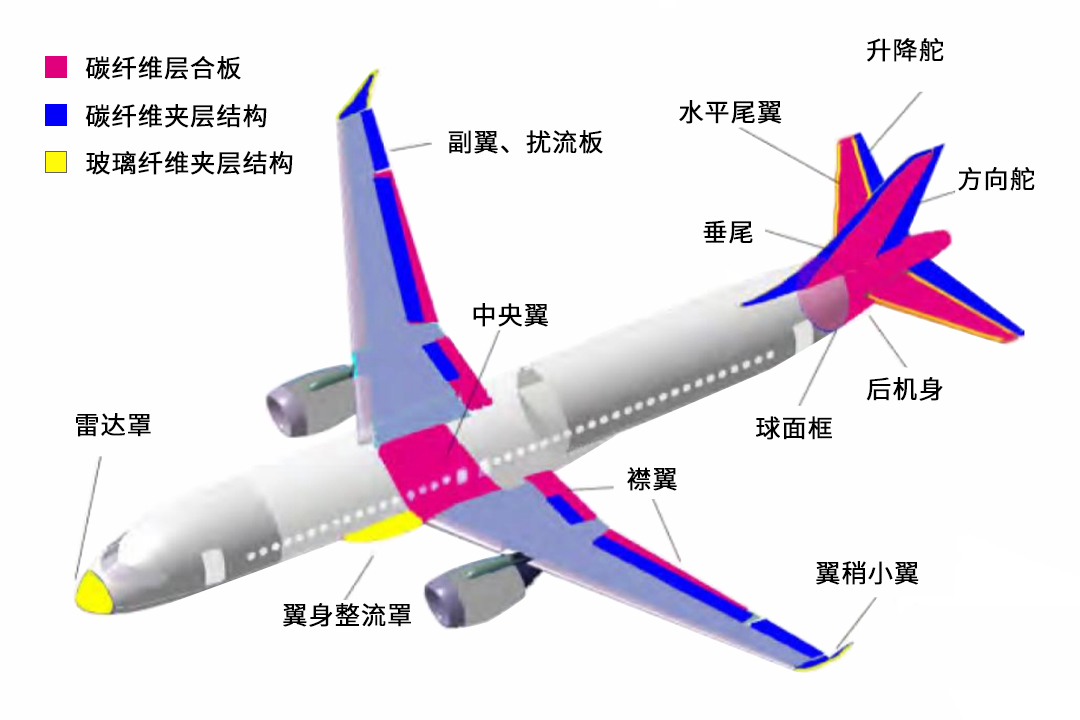

轻质高强是新材料发展的永恒主题。复合材料因其高比强度和高比刚度,以及良好的抗疲劳、抗腐蚀和耐候性等特性,在各行各业得到广泛应用。2023年5月28日,国产大飞机 C919完成载客首秀,成功开始商业之旅。其机身采用第三代铝锂合金材料、先进复合材料,其用量分别达 8.8% 和 12%。复合材料比金属等传统材料轻,将其应用于航空航空领域,有助于减排、降本、减重、并延长飞机结构部件的使用寿命等。由于大规模采用先进复合材料,C919机体约减重7%。据波音公司估算,喷气客机每减重1kg,其在使用期限内可节省2200美元。因此,机体结构复合材料化是飞机先进性的重要标志。

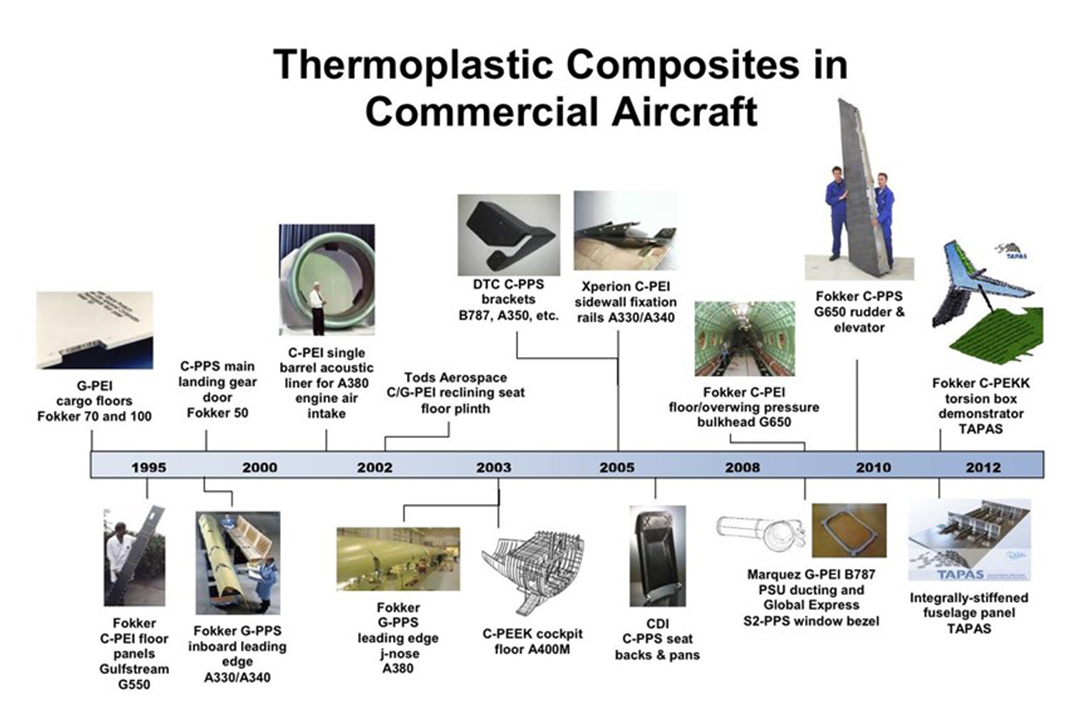

从图1可以看出,聚醚酰亚胺(Polyetherimide, PEI)、聚苯硫醚(Polyphenylene sulfide, PPS)、聚醚醚酮(Polyetheretherketone, PEEK)这三种主要的航空热塑性塑料,自上世纪 90 年代起作为复合材料基体应用于航空航天领域。2012 年,Fokker 公司首次将 CFF/PEEK 复合材料应用在其 TAPAS 抗扭箱上。

热塑性复合材料在航空器的应用

热塑性复合材料在航空航天领域的应用日益多样化,以下是一些具体示例:

空客A350 XWB:翼肋和部分内部结构使用热塑性复合材料,提供轻量化和成本效益。

波音787梦想飞机:部分非主要结构部件,如舱内部件和某些次结构部件,采用热塑性复合材料。

洛克希德·马丁F-35闪电II:某些内部结构和非结构部件采用热塑性复合材料。

达索航空Falcon 2000和Falcon 900:内部和结构部件使用热塑性复合材料,提升性能和舒适性。

湾流G650和G550:某些内部和结构部件采用热塑性复合材料。

贝尔V-280 Valor:倾转旋翼机项目中,热塑性复合材料用于制造部分结构部件。

NASA的热塑性复合材料研究:多个项目中研究和测试热塑性复合材料,包括用于未来太空探索和航空器结构。

无人机(UAV):热塑性复合材料用于制造机身和翼面,减轻重量并提高飞行效率。

卫星结构:热塑性复合材料用于制造卫星的某些结构部件,提升太空环境下的性能。

火箭和航天器部件:整流罩和鼻锥等部件采用热塑性复合材料,以承受极端的温度和环境条件。

这些应用展示了热塑性复合材料在提升性能、降低成本和适应极端环境方面的优势。

连续碳纤维增强PEEK

连续碳纤维增强PEEK(Continuous Fiber-Filled PEEK, CFF/PEEK)是通过将长碳纤维与PEEK树脂混合制成的一种高性能复合材料。这种材料结合了PEEK的热稳定性和化学耐受性,以及碳纤维提供的高强度和刚性。连续纤维的引入显著提高了复合材料的力学性能,使其成为替代金属部件的理想选择,特别是在要求重量轻、强度高的航空航天和汽车行业中。此外,CFF/PEEK还具有良好的抗蠕变能力和尺寸稳定性,适用于高温环境下的应用。

不连续碳纤维增强PEEK

不连续碳纤维增强PEEK(Discontinuous Fiber-Filled PEEK, DFF/PEEK)是指碳纤维以较短的纤维形式分散在PEEK基体中。相较于连续纤维,不连续纤维增强了材料的耐磨性和抗冲击性,同时保持了较高的模量和强度。虽然在单向强度方面略逊于连续纤维增强材料,但DFF/PEEK在制造过程中更容易处理,并且能够通过调整纤维含量和分布来优化材料性能。这种材料适用于那些需要综合机械性能且易于加工的应用场景,如制造电子设备外壳和机械部件。

碳纤维增强PEEK的特点和3D打印

随着3D打印技术的进步,碳纤维增强PEEK复合材料的应用范围得到了极大拓展。无论是连续还是不连续碳纤维增强PEEK,都可以通过选择性激光烧结(SLS)、熔融沉积建模(FDM)等3D打印技术进行加工。连续纤维增强PEEK通过精确控制纤维方向,可以在打印过程中实现各向异性材料的制造,从而优化零件的力学性能。而对于不连续纤维增强PEEK,3D打印技术使得材料能够被快速原型化,并根据具体需求定制化生产。这两种材料的3D打印不仅提升了设计自由度,还降低了生产周期和成本,使其在航空航天、医疗设备和其他高科技产业中展现出巨大潜力。

结语

碳纤维增强PEEK复合材料凭借其独特的性能组合,在多个领域内展现出了广泛应用前景。随着3D打印技术的发展,这些材料的加工变得更加灵活高效,进一步推动了制造业的技术革新。未来,随着研究的深入和技术的进步,我们可以期待碳纤维增强PEEK复合材料在更多创新应用中的突破。

首页

首页 电话咨询

电话咨询 留言

留言